礦業研究與開發投稿論文格式參考:基于正交試驗的注漿材料力學性能及最優配比研究

關鍵詞:正交試驗;注漿材料;敏感性分析;多元線性回歸分析;最優配比設計

作者:沈玉旭;王成帥;郭俊慶;郭凱洋;曹文權

作者單位:山西能源學院;太原理工大學;中國礦業大學(北京);山西省能源職工教育中心

摘要:為研究碳納米管改性超細水泥基注漿材料的力學性能與最優配比,基于3因素4水平正交試驗,以碳納米管、超細水泥、 分散劑、消泡劑、聚丙烯酸酯乳液為原材料,將水灰比、碳納米管和聚丙烯酸酯乳液的摻量作為控制因素,測試注漿漿液的黏 度、流動度、凝結時間、單軸抗壓強度及彈性模量,通過極差分析、方差分析,確定各因素對各指標的影響,選取單軸抗壓強度、 彈性模量作為指標進行耦合,對耦合值進行極差分析、方差分析及多元線性回歸分析,得出最優配比并進行驗證.試驗結果 表明:隨著水灰比的增加,試塊的單軸抗壓強度及彈性模量均呈減小趨勢;隨著碳納米管摻量的增加,試塊單軸抗壓強度呈現 先增后減的變化趨勢,彈性模量呈現先增后減再增的變化趨勢;隨著聚丙烯酸酯乳液摻量的增加,試塊單軸抗壓強度呈現先 增后減趨勢,彈性模量呈現減小趨勢.對試塊單軸抗壓強度和彈性模量進行歸一化處理后給予0.6∶0.4的權重相加耦合,并 對其進行極差分析、方差分析,得出注漿材料最優配比.通過多元回歸分析及室內試驗驗證,最優配比為水灰比0.6,碳納米 管摻量0.4%,聚丙烯酸酯乳液摻量2.5%.研究結果可為碳納米管改性超細水泥基注漿材料的最優配比設計提供參考.

0 引言

我國是煤炭資源大國,在煤炭開采過程中鉆井爆 破、機械沖擊、回采等均會對巖石施加動荷載擾動,造 成巖石出現微裂縫或粉碎性破壞[1G2].注漿加固技術 憑借其經濟高效、施工便捷及顯著加固效果的獨特優 勢,逐漸成為解決此類問題的主流方法[3G5].然而面 對巖層間微小且錯綜復雜的縫隙,傳統水泥注漿材料 因其顆粒較大、流動性與滲透性差等局限性,往往難 以深入過小的細微裂隙,導致注漿效果較差[6G7].

高性能改性注漿材料雖能迅速響應、有效加固 破損嚴重的圍巖,但其高昂的成本卻成為了大規模 應用的障礙[8].為解決這些弊端,國內外諸多學者 進行了大量研究.嚴國超等[9]通過向硫鋁酸鹽水泥 中添加水溶性聚氨酯和外加劑研究了該材料對破碎 煤巖體的注漿加固效果,結果表明,水性聚氨酯的加 入提高了材料的流動性和韌性.管學茂等[10]以超 細硫鋁酸鹽水泥熟料、石膏、石灰為原料,通過優化 配比研發了材料粒徑小于7.0μm 的注漿材料,工程 應用效果良好.樊振麗等[11]采用正交試驗方法分 析了水固比、固相比以及溫度3個因素對漿液密度、 黏度、析水率、結實率、凝結時間和力學強度等6項 指標的影響規律,并采用綜合平衡法優選,分別得到 了適用于不同注漿階段的3種材料的最優配比方 案.徐陽晨等[12]為研究聚乙烯醇(PVA)纖維和碳 納米管(CNTs)對混凝土力學性能的影響,通過力 學性能試驗得出 PVA 纖維和 CNTs通過橋接作用 延緩了水泥基體中微裂縫的發展,改善了混凝土的 微觀結構,當兩者質量分數均為0.15%時,混凝土試 件的力學性能最優.張鈞祥等[13]針對傳統注漿材 料的缺陷,配以黏結劑等其他添加劑制得煤屑聚合 物復合注漿材料,提高了其力學性能.王振軍等[14] 為探究新型注漿材料,基于正交試驗研究了粒徑對 新型注漿材料漿液擴散封堵距離的影響規律,并提 出漿水速率對漿液擴散規律的作用機理.上述研究 豐富了注漿材料的配比方案,但關于超細水泥基注 漿材料與碳納米管改性注漿材料的研究成果較少.

因此本研究以超細水泥、碳納米管、聚丙烯酸酯 乳液為主要原料,將減水劑、分散劑和消泡劑作為添 加劑配置制成注漿材料[15],基于正交試驗研究水灰 比、纖維摻量、聚合物摻量對注漿材料單軸抗壓強 度、彈性模量的影響,通過極差分析、方差分析獲得 各因素對指標的影響規律[16G17],并采用多元線性回 歸分析擬合因素與目標值的關系[18G19].對指標進 行歸一化處理耦合后進行極差與方差分析,獲得最 佳配比.

1 試驗材料及方案

1.1 注漿材料與試樣制備

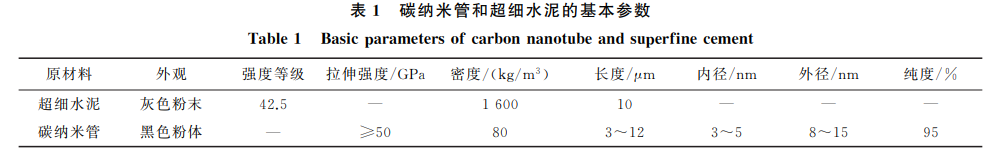

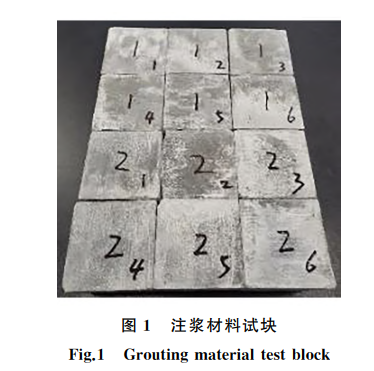

以碳納米管、聚丙烯酸酯乳液、超細水泥和水為 主要原材料,添加劑為聚羧酸高性能減水劑(水泥質 量的0.3%),分散劑為甲基纖維素(漿液質量0.5g/L), 消泡劑為 DFG855型消泡劑(水泥質量的0.3%),碳 納米管和超細水泥的基本參數見表1.按相應配比 制成注漿材料凈漿,倒入70.7mm×70.7mm×70.7 mm 的立方體試模中,每組6個試塊,養護24h后 脫模,脫模后的注漿材料試塊如圖1所示.脫模后 養護至28d對試塊進行單軸壓縮試驗.

1.2 黏度測試

黏度試驗儀器有電子秤、攪拌鍋、1006型黏度 計、計時器等.將需要測量的注漿材料進行稱量,并 按照比例進行拌和.用量杯量取500mL拌和好的 注漿漿液,放置在黏度計的出口下方,松指放漿讓注 漿漿液開始流出,并同時啟動秒表開始計時.當注 漿漿液達到500 mL 量杯的邊緣時,停止秒表并記 錄用時.

1.3 流動度測試

試驗所用的儀器有截錐圓模、玻璃板、酒精等. 將精確稱量的超細水泥、自來水、早強劑與速凝劑逐 一倒入攪拌機,攪拌3min至均勻后,迅速注入截錐 圓模內,待截錐圓模被垂直且平穩地提起,啟動秒表 開始計時,讓漿液在玻璃板上自由流淌30s,然后立 即使用卷尺量取流淌區域在兩個相互垂直方向上的 最大直徑,獲取關于漿液流淌形態與尺寸參數的準 確數據.

1.4 凝結時間測試

測試儀器有ISO 標準法維卡儀、水泥攪拌鍋、 計時器等.初凝時間測試是在試件制配完成后養護 30min即開始首次測量.通過控制試針觸碰水泥 凈漿表面并讓其自由沉降,記錄穩定后的指針讀數. 隨著初凝接近,測量頻率增至每5min一次,直至試 針下沉至距底部4mm±1mm 標志初凝完成,記錄 為初凝時間.終凝時間測試則在初凝后,立即翻轉 試件繼續養護,并調整測量間隔為每15min一次. 當試模表面無法被環形附件留下痕跡時標志為終凝 狀態,記錄為終凝時間.

1.5 單軸壓縮試驗

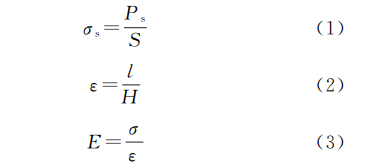

單軸壓縮試驗機采用電液伺服萬能材料試驗機 (MT81G1030),每組試塊選取3個,試驗結果取平均 值以減少誤差.試驗完成后,由式(1)和(2)分別計 算試塊的軸向應力σs 和軸向應變ε,由式(3)計算試 塊的彈性模量,取試塊軸向應力的峰值作為試塊的 單軸抗壓強度.

式中:σs 為 軸 向 應 力,MPa;Ps 為 試 塊 破 壞 荷 載, kN;S 為試塊截面積,mm2;ε 為軸向應變;l為試塊 軸向變形量,mm;H 為試塊初始高度,mm;E 為彈 性模量,GPa;σ為試塊所受的壓應力,MPa.

1.6 正交試驗設計

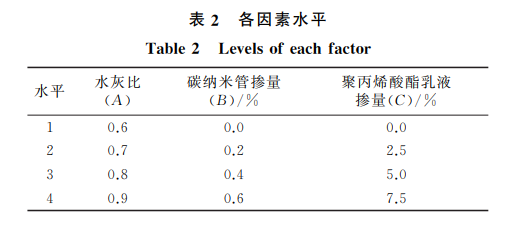

正交試驗是從試驗中挑選出部分有代表性的點 進行試驗,研究多因素、多水平對目標結果影響[20]. 本次試驗在充分考慮注漿材料力學性能的影響因素 后,設計3因素4水平正交試驗,各因素水平見表 2.表中因素A 為水灰比、因素B 為碳納米管摻量 (碳納米管質量/水泥質量)、因素 C 為聚丙烯酸酯 乳液摻量(聚合物質量/水泥質量).根據影響因素 及其水平個數,選用 L16(43)正交表設計了16組注 漿材料配比試驗方案.

2.1 黏度測試結果

注漿漿液黏度是體現漿液可注性能的一個重要 指標,漿液黏度越小,說明漿液流動性能更好,反之 亦然,漿液黏度試驗結果見表3.

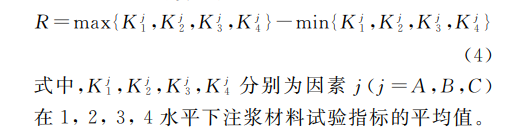

極差分析是正交試驗理論分析中最常見的方法 之一,極差R 計算式如下.

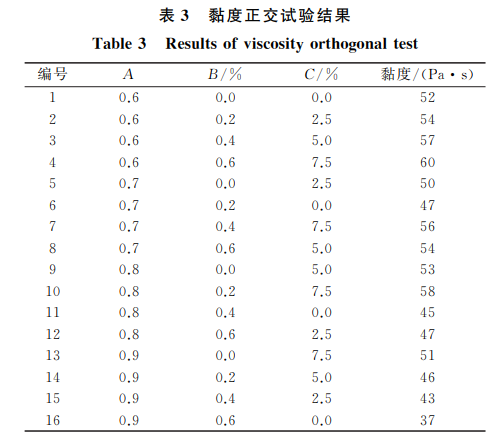

極差R 的大小反映各因素對該試驗指標的影 響程度,R 越大,表明試驗指標對該因素越敏感[21], 得到試驗指標在各因素水平下的平均值和極差,見 表4.漿液黏度敏感性分析如圖2所示.

由表4和圖2可知,隨著水灰比的增加,黏度值減 小,兩者成反比.在水平1下,黏度值最大,為55.75 Pa??s,在水平4下,黏度值最小,為44.25Pa??s.等 質量水泥占比下,用水量越多,漿液黏度值越小,相 較于碳納米管摻量和聚丙烯酸酯乳液摻量,水灰比 對漿液黏度性能的影響最大.隨著碳納米管摻量的 增加,水平1,2,3,4下漿液黏度值變化不明顯,說 明碳納米管摻量對漿液黏度值影響較小,作用效果 不明顯.隨著聚丙烯酸酯乳液摻量的增加,漿液黏 度值逐漸增大,在水平1下,黏度值最小,為45.25 Pa??s,在水平4下,黏度值達到最大,為56.25Pa??s, 聚丙烯酸酯乳液摻量與漿液黏度值成正比,聚丙烯 酸酯乳液摻量對漿液黏度值的影響顯著.從試驗結 果來看,各因素對黏度影響程度依次為水灰比、聚丙 烯酸酯乳液摻量、碳納米管摻量,即注漿漿液黏度值 最大組合為A1B1C4.

2.2 流動度測試結果

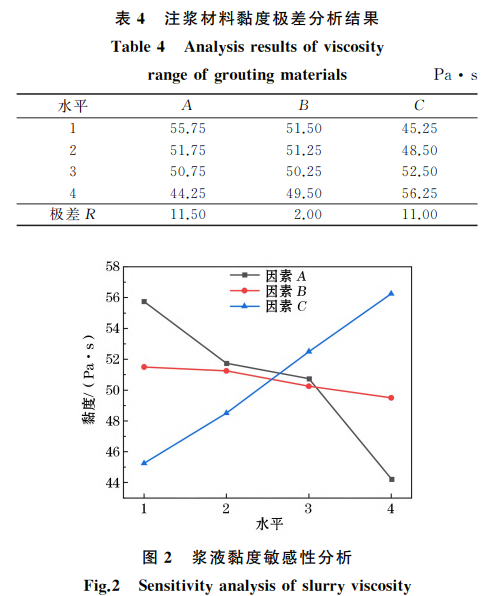

注漿漿液流動度決定了注漿的可注性,漿液流 動性能越好,漿液擴散范圍越大,更能達到注漿預期 效果.為此通過正交試驗得到漿液流動度試驗結果 見表5,極差分析結果見表6.

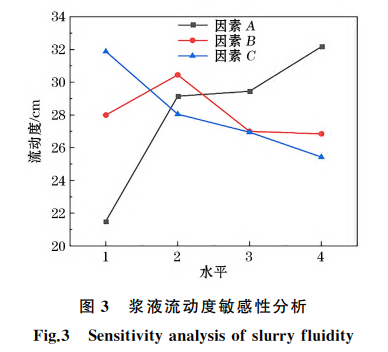

由表5、表6可知,漿液流動度與水灰比成正相 關.漿液最 小 流 動 度 為 17.50cm,最 大 流 動 度 為 38.10cm,流動度提高了 118%.水灰比相同條件 下,流動度隨著聚丙烯酸酯乳液摻量變化區間最為明顯,聚丙烯酸酯乳液摻量對流動度的影響效果大于碳 納米管摻量.水灰比對注漿材料流動度的影響最大, 其次是聚丙烯酸酯乳液摻量,最后是碳納米管摻量.

漿液流動度敏感性分析如圖3所示.從圖3可 以看出,漿液的流動度隨著水灰比的增加逐漸增大, 用水量占比越大,漿液流動性越好;隨著碳納米管摻 量的增加,漿液流動度變化幅度較小,說明碳納米管 摻量對漿液流動性能的影響效果較小;隨著聚丙烯酸 酯乳液摻量的增加,漿液流動度下降顯著,兩者成反 比.從極差分析結果可以看出,水灰比對漿液流動性 能影響程度最大,其次是聚丙烯酸酯乳液摻量,最后是 碳納米管摻量.即A4B2C1 為試驗最大流動度組合.

2.3 凝結時間測試結果

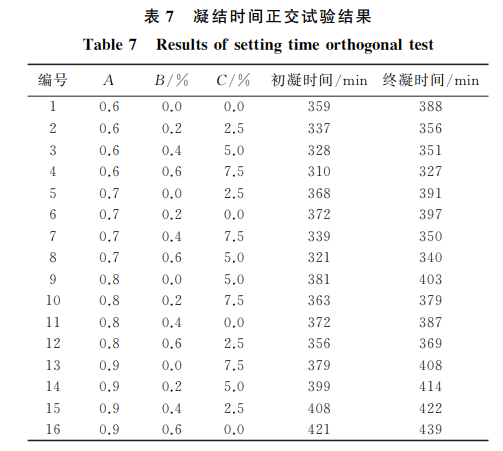

針對漿液凝結時間太長會影響注漿早期強度, 凝結時間太快容易堵塞注漿機等問題,通過對不同 因素水平摻量的漿液進行凝結測試,整理得到的凝 結時間結果見表7,極差分析結果見表8、表9.

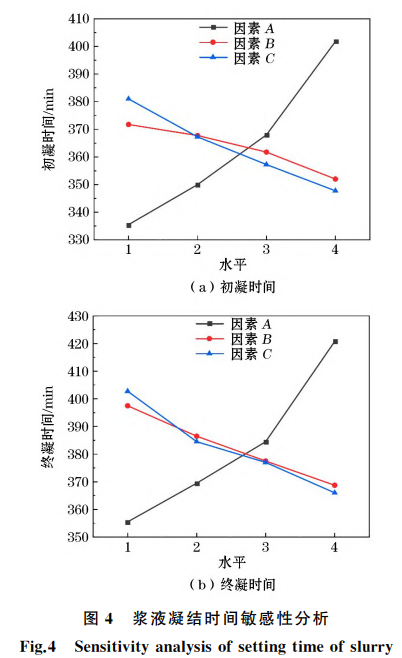

由表 7 可 知,注 漿 漿 液 最 短 初 凝 時 間 為 310 min,最長初凝時間為421min;最短終凝時間為327 min,最長終凝時間為439min.從表8、表9可以得 出,在正交試驗3因素中,水灰比對漿液凝結時間的 影響最為顯著,其次是聚丙烯酸酯乳液摻量,最后是 碳納米管摻量.

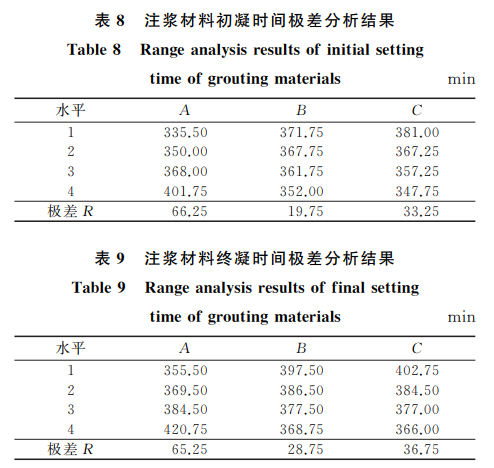

漿液凝結時間敏感性分析如圖4所示.

從圖4可以看出,隨著水灰比的增大,漿液初凝 時間和終凝時間均增大;隨著聚丙烯酸酯乳液摻量 和碳納米管摻量的增加,漿液初凝時間和終凝時間 均逐漸減小,這是因為聚丙烯酸酯乳液和碳納米管 的加入,提高了漿液凝結速度,縮短了凝結時間.

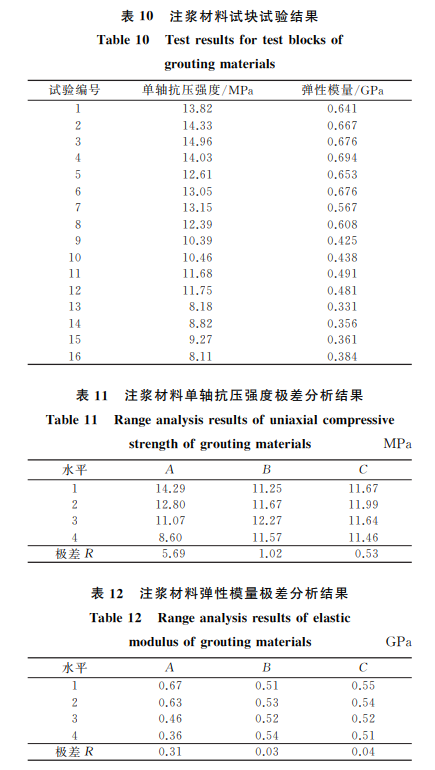

2.4 試塊單軸抗壓強度和彈性模量

參照«工程巖體試驗方法標準»(GB/T50266— 2013)測 定 注 漿 材 料 試 塊 的 物 理 力 學 參 數,在 MT81G1030巖石力學試驗系統完成注漿材料試塊 的單軸壓縮試驗,結果見表10,表中數值均為平均 值.單軸抗壓強度為8.11~14.96 MPa,彈性模量 為0.331~0.694GPa.通過表10對試驗數據進行 極差分析,得到單軸抗壓強度和彈性模量在各因素 相同水平下的極差,分別見表11和表12.

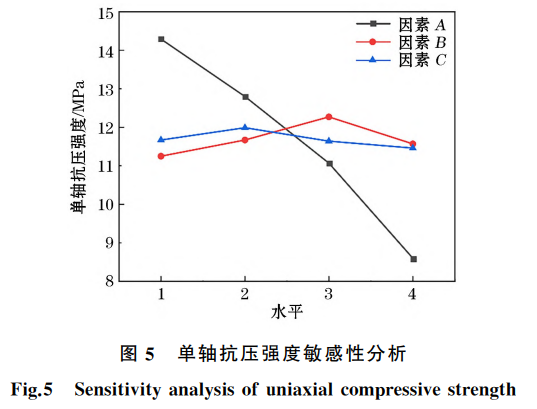

從表11可以看出,各因素對單軸抗壓強度的影 響程度從大到小依次為 A、B、C,即水灰比對單軸 抗壓強度起控制作用.根據表11繪制出抗壓強度 影響因素直觀分析圖,如圖5所示,單軸抗壓強度隨 水灰比增加而減小,隨聚丙烯酸酯乳液摻量和碳納 米管摻量的增加呈先增加后減小的趨勢.其中水灰 比對注漿材料試塊單軸抗壓強度影響較大,而碳納 米管摻量與聚丙烯酸酯乳液摻量對單軸抗壓強度影 響較小.

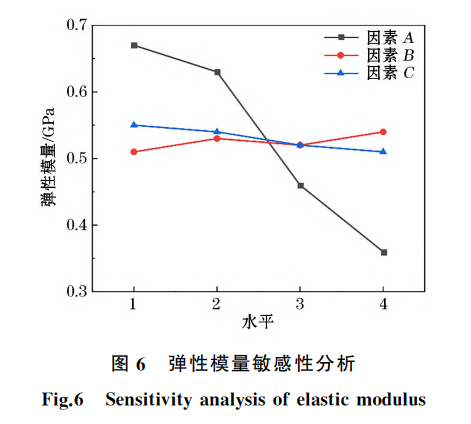

從表12可以看出,各因素對彈性模量的影響程 度從大到小依次為A、C、B,水灰比對彈性模量起控 制作用.根據表11繪制出彈性模量影響因素直觀分 析圖,如圖6所示,彈性模量隨水灰比的增加成近似 線性減小趨勢,影響最大;隨碳納米管摻量、聚丙烯酸 酯乳液摻量的增加呈先增加后減小的趨勢,其中碳納 米管摻量影響較大,聚丙烯酸酯乳液摻量影響較小.

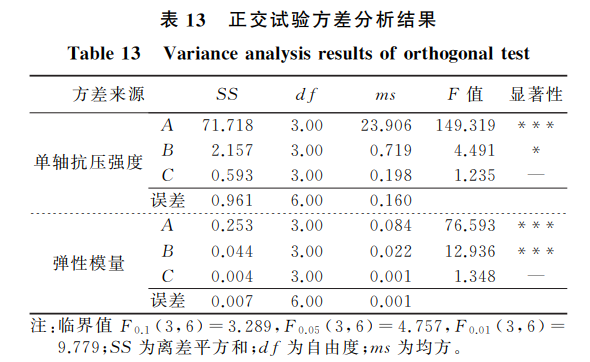

2.5 方差分析

正交試驗單軸抗壓強度和彈性模量方差分析結 果見表13,其結果與極差分析結果一致.

查F 分布臨界值表進行顯著性檢驗:對于單軸 抗壓強度,水灰比F(A)>F[0.01],說明水灰比對 抗壓強度影響極其顯著;碳納米管摻量F[0.1]<F (B)<F[0.05],說明碳納米管摻量對抗壓強度影響 顯著;聚丙烯酸酯乳液摻量F(C)<F[0.1],說明聚 丙烯酸酯乳液摻量對抗壓強度影響不顯著.對于彈 性模量,水灰比F(A)>F[0.01],說明水灰比對彈 性模量的影響均極其顯著;碳納米管摻量 F(B)> F[0.01],說明碳納米管摻量對彈性模量影響同樣 極其顯著;聚丙烯酸酯乳液摻量F(C)<F[0.1],說 明該因素對彈性模量的影響不顯著.

3 最優配合比設計

3.1 單軸抗壓強度和彈性模量耦合分析

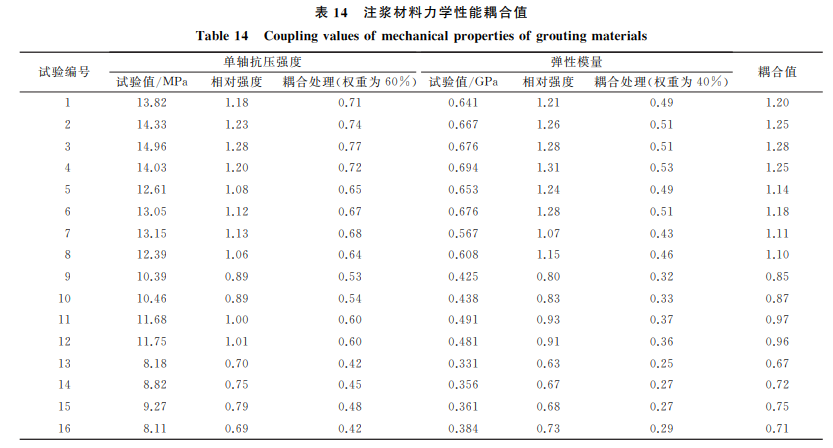

由試驗結果分析可知,水灰比與試塊單軸抗壓 強度及彈性模量均呈負相關關系,但碳納米管摻量 和聚丙烯酸酯乳液摻量與試塊單軸抗壓強度及彈性 模量呈非線性關系,且聚丙烯酸酯乳液摻量對單軸 抗壓強度與彈性模量的影響趨勢并不統一,為得到 最優配比,現將單軸抗壓強度與彈性模量除以各自 的均值,再乘以相應的權重(0.6∶0.4),最后將折減 后的單軸抗壓強度與彈性模量進行相加,得到兩者 的耦合值,通過對耦合值的數據分析,獲得最優配 比,數據見表14.

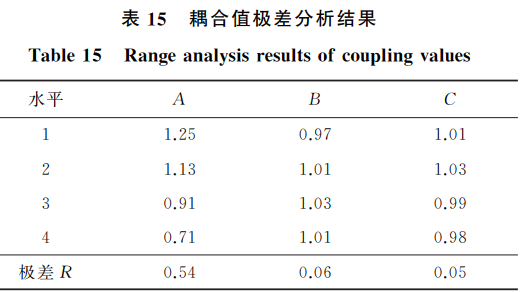

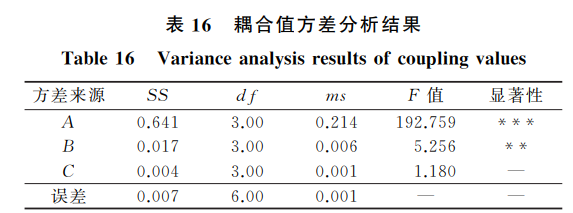

對耦合值進行極差分析,得到表15的數據.由 表15可知,各因素對耦合值的影響程度從大到小依 次為A、B、C,水灰比對耦合值的大小起控制作用. 通過對表15分析得出最優組合為A1B3C2.

對耦合值進行方差分析,得到表16的數據.由 表16可知,水灰比對耦合值的影響極其顯著;碳納 米管摻量對耦合值的影響顯著;聚丙烯酸酯乳液摻 量對耦合值的影響不顯著.

3.2 多元線性回歸分析與驗證

分別以水灰比、碳納米管摻量、聚丙烯酸酯乳液 摻量為自變量 A、B、C;以注漿材料試塊的單軸抗 壓強度σc、彈性模量E 為因變量,采用 Origin軟件 對表10至表12中各變量數據進行多元線性回歸分 析,回歸方程如下:

σc=29.461-18.8A+31.2B-3.92C (5) E=1.585-1.102A+1.545B-0.583C (6)

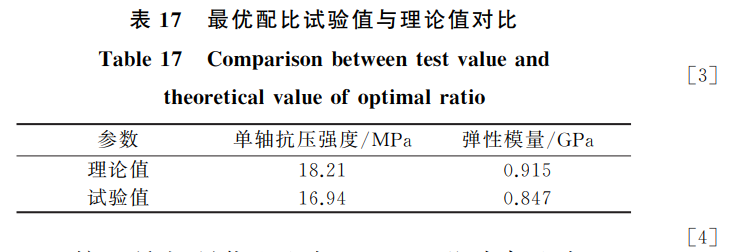

回歸方程(5)和回歸方程(6)的擬合優度依次為 r2 1=0.932、r2 2=0.915,單軸抗壓強度、彈性模量預測 值的最大殘差分別為-1.1385,0.075,可見回歸方 程擬合程度較好,使用該方程計算注漿材料試塊的 配合比較為合理. 通過對表15耦合值極差分析得出最優組合水灰 比A 為0.6,碳納米管摻量B 為0.4%,聚丙烯酸酯乳 液摻量C 為2.5%,代入多元線性回歸方程(5)和回歸 方程(6)中得出此時得單軸抗壓強度和彈性模量理論 指標分別為18.21MPa和0.915GPa.使用極差分析 得出最優組合配比制作一組試塊,并對其進行單軸壓 縮試驗,

通過計算對比試驗結果和理論結果,單軸抗 壓強度和彈性模量的最優配比試驗值與理論值誤差 分別為6.97%和7.43%,指標對比參數見表17.

綜上所述,最優配比為A1B3C2,即水灰比為0.6, 碳納米管摻量為0.4%,聚丙烯酸酯乳液摻量為2.5%.

4 結論

基于3因素4水平的注漿材料試塊配比正交試 驗,對注漿材料漿液與結石體開展物理力學性能試 驗,并對試驗結果進行極差分析、方差分析與多元線 性回歸分析,主要結論如下.

(1)極差分析結果表明,水灰比對注漿材料試 塊的單軸抗壓強度和彈性模量起主導作用,碳納米 管摻量和聚丙烯酸酯乳液摻量對注漿材料的單軸抗 壓強度和彈性模量影響相對較小.

(2)查F 分布臨界值表進行顯著性檢驗,方差 分析結果表明,水灰比對試塊的單軸抗壓強度與彈 性模量的影響極其顯著;碳納米管摻量對試塊的單 軸抗壓強度影響顯著,對彈性模量影響極其顯著;聚 丙烯酸酯乳液摻量對試塊的單軸抗壓強度與彈性模 量的影響均不顯著.

(3)水灰比與試塊單軸抗壓強度及彈性模量均 呈負相關關系,但碳納米管摻量和聚丙烯酸酯乳液 摻量與試塊單軸抗壓強度及彈性模量呈非線性關 系.對試塊歸一化處理后分析得出注漿材料最佳配 合比為 A1B3C2,即水灰比為0.6,碳納米管摻量為 0.4%,聚丙烯酸酯乳液摻量為2.5%.

(4)通過多元線性回歸方程分析計算得出單軸 抗壓強度與彈性模量的理論值為18.21 MPa、0.915 GPa,經過室內配制最優配比的試塊并進行對比,最 終得出最優配比條件下試驗值與理論值單軸抗壓強 度、彈性模量的誤差分別為6.97%和7.43%,誤差在 10%以內,驗證了試塊最優配比的可靠性.