機械設計與研究投稿論文格式參考:深地川科1井超大尺寸井眼鉆柱失效力學機制及對策

關鍵詞: 超大尺寸井眼;鉆具安全;鉆柱動力學;失效機制;生命周期

作者:蔡明杰;羅 鑫;付強;賀明敏;毛丹;彭浩;譚雷川

作者單位:中國石油集團川慶鉆探工程有限公司

摘 要: 大尺寸井眼鉆具事故處理周期長、難度高、風險大,目前鉆具失效機制未明,防控措施不具體。為 弄清超大尺寸井眼中鉆具失效力學機制并針對性提出預防措施,建立了大尺寸井眼鉆柱 - 鉆頭 - 巖石 - 井壁 動力學模型,并結合實測振動數據驗證了模型有效性。對萬米深井深地川科 1 井( 以下簡稱 SDCK-1) 812. 8 mm 超大尺寸井眼中失效鉆具開展力學分析,結果表明: ①失效鉆具螺紋力學性能符合標準,鉆具螺紋失效的原因 為疲勞損傷; ②失效鉆具處于最大變形區域、應力交變區域和扶正器附近彎矩突增位置的力學薄弱點,鉆具在 無扶正器、單扶正器鉆進期間的先期疲勞損傷是鉆具失效的主要原因; ③鉆具組合各階臨界共振轉速隨鉆壓和 井深的增加而降低,實鉆過程中難以準確趨避臨界共振轉速,造成鉆具振動劇烈、疲勞加劇; ④提出了超大尺寸 井眼鉆具安全保障措施: 合理優化鉆具組合、優選鉆井參數、實施鉆具全生命周期監測。對于同時位于扶正器 位置附近、處于交變應力區、最大變形區域的鉆鋌,應在累計旋轉時間達到 170 h 就加強探傷檢測,其余位置鉆 鋌可在累計旋轉時間達到 360 h 加強探傷檢測。該研究成果可以為保障超大尺寸井眼鉆具安全提供一定的理 論指導。

鉆井是石油與天然氣資源勘探開發的重要環節,據統 計,鉆井 工 程 成 本 占 整 個 油 氣 勘 探 開 發 成 本 的 50% ~ 80%[1]。隨著油氣資源需求的不斷增加,鉆井工程逐步面向 深層、超深層油氣資源,鉆井成本還會持續上升,因此,如何 降低鉆井成本是當代鉆井工程永恒的主題。然而,井下事故 的發生和處理大大降低了鉆井效率、延長了鉆井周期、增加 了鉆井成本,其中,鉆具事故帶來的損失尤為突出[2 - 3]。

鉆具的主要功能之一是傳遞鉆壓和扭矩,因此,鉆具承 受著復雜的壓縮、拉伸、彎曲和扭轉載荷[4]。這些載荷是動 態的,會導致井下鉆具在縱向、橫向和扭轉方向上產生振 動[5]。鉆柱承受著動態和周期性載荷作用下的復合應力導 致疲勞裂紋會在應力集中點萌生,隨著載荷的持續作用,這 些裂紋沿著垂直于鉆桿軸線的徑向和周向傳播,引發鉆柱疲 勞失效[6]。據統計,在所有井眼尺寸中,大尺寸井眼( 大于 311. 2 mm) 的鉆具失效概率最高,失效鉆具中大尺寸井眼斷 鉆具事故占比為 68% ,鉆具刺漏事故占比為 59% 。一旦大 尺寸井眼中鉆具斷裂落井,由于鉆具偏置井壁、難以居中,打 撈難度極大,給鉆井施工帶來極大的阻礙[7]。

隨著油氣勘探開發需求越來越迫切,油氣井工程理論、技 術、裝備逐步成熟,鉆井工程已經邁入深井、超深井鉆井時代, 并開始向萬米深地進軍。為給下部施工留夠空間,降低超深 井段作業難度和風險,上部套管層序逐步向大和深的趨勢發 展,以萬米深井 SDCK-1 井為例,二開 812. 8 mm 井眼設計井深 達到 500 m,三開 593. 7 mm 井眼設計井深達到 3 600 m。然 而,在超大尺寸井眼( 大于 444. 5 mm) 中鉆進,鉆具失效概率 大大增加。這主要是因為,隨著井眼尺寸的增加,鉆具與井 壁之間的間隙增大,導致鉆具彎曲應力增加。此外,相比較 于小尺寸井眼,由于超大尺寸井段位于淺表層,地層軟硬交 錯嚴重、鉆具重量輕,井下振動尤為劇烈,鉆具承受著更加頻 繁的交變應力。在劇烈的彎曲交變應力綜合作用下,超大尺 寸井眼中鉆具疲勞損傷風險極高[8]。目前,有學者針對油氣 井鉆具失效問題開展了微觀形貌[9]、材料性能[10]、理論建 模[11]、現場應用[12]等方面的研究,對鉆具失效機理取得了 深入的認識。然而,針對大尺寸井眼中鉆具失效的力學機制 研究還較少,對超大尺寸井眼中鉆具失效機制未見闡述,缺 乏超大尺寸井眼中鉆具安全的理論指導。

因此,本文以 SDCK-1 井為例,對 812. 8 mm 超大尺寸井 眼中失效鉆具進行全生命周期跟蹤,對鉆具失效螺紋部位進 行性能檢測,通過建立起大尺寸井眼鉆柱 - 鉆頭 - 巖石 - 井 壁動力學模型,分析超大 812. 8 mm 井眼中鉆具失效機制。 在此基礎上,提出超大尺寸井眼鉆具安全保障措施,以期對 確保超大尺寸井眼鉆井過程中鉆具安全提供一定的指導。

1 鉆柱 - 鉆頭 - 巖石 - 井壁動力學模型

在大尺寸井眼中鉆進,由于地層軟硬交錯,鉆頭與巖石 互作用會導致全井鉆柱劇烈振動。因此,要實現對鉆柱力學 行為的預測必須建立起考慮鉆頭與巖石互作用的鉆柱 - 鉆 頭 - 巖石 - 井壁動力學模型。

1. 1 基本假設

本文采用有限單元法,基于歐拉 - 伯努力梁單元建立大 尺寸井眼鉆柱系統動力學模型,基本假設如下:

( 1) 井眼被視為均勻且連續的圓截面;

( 2) 忽略每個鉆柱之間的連接螺紋和局部孔;

( 3) 鉆柱穩定器、各類井下工具被考慮為等效尺寸的 鉆柱;

( 4) 不考慮溫度效應對鉆頭和鉆具的影響。

1. 2 鉆柱 - 鉆頭 - 巖石 - 井壁耦合動力學模型

( 1) 鉆柱動力學模型

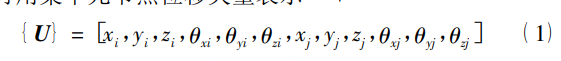

采用有限單元法將大尺寸井眼鉆柱系統沿軸向離散為 連續的歐拉—伯努利梁單元,每個梁單元含有 2 個節點,每 個鉆柱節點含有 6 個自由度,即 3 個平移自由度( x,y,z) , 兩個橫向旋轉自由度( θy,θz ) 以及 1 個扭轉自由度 θx。鉆柱 運動可用梁單元節點位移矢量表示[13]:

單元內連續的位移 u( x,y,z,t) 和轉角 θ( x,y,z,t) 可以 通過節點位移 Ui 插值得到,進而表示為廣義位移 U 的函數:

式中: n 是離散后的鉆柱節點自由度數目。因此,公式( 1) 可 以轉化為

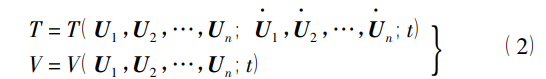

式中: Fi 為節點外力,上式被稱為控制鉆柱運動的拉格朗日 方程。進一步地,通過推導梁單元形函數、動能表達式、勢能 表達式并進行積分,結合拉格朗日方程就可以得到梁單元的 動力學方程。

式中: { U ¨ } 、{ U · } 、{ U} 、{ F} 分別為廣義加速度、速度、位移及 外力矢量。[M]、[C]、[K]分別為質量矩陣、阻尼矩陣及剛 度矩陣,具體矩陣形式見文獻[13]。

( 2) 鉆柱與井壁接觸力學模型

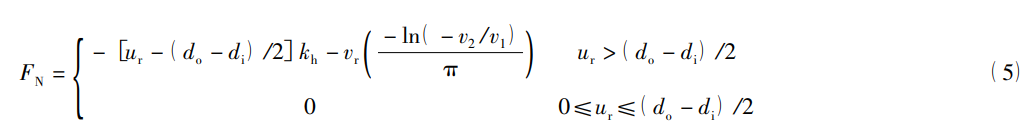

當鉆柱徑向位移大于鉆柱與井筒之間的間隙時,鉆柱會 受到井筒的約束。當鉆柱節點與井壁接觸時,鉆柱與井壁之 間的作用力包括徑向接觸力、切向摩擦力以及摩擦力矩。當 鉆柱彈離井壁時,鉆柱不受井壁作用力,變回自由狀態。鉆 柱與井壁之間的徑向接觸力可以表示為

其中: do 為井眼尺寸,m; di 為鉆柱尺寸,m; vr 為鉆柱徑向速 度,m/s; ur 為鉆柱徑向位移,m; kh 為井壁剛度,N/m; v1 和 v2 為鉆柱單元節點接觸井壁前后的速度,m/s。 鉆柱與井壁之間的切向摩擦力 Ff 和摩擦扭矩 Ftorq為

式中: μ( vs) 為鉆柱與井壁之間的摩擦系數。 ( 3) 鉆頭 - 巖石互作用模型 鉆頭數字化處理思路是依靠 PDC 鉆頭切削齒的六個空 間參數來確定其在 PDC 鉆頭上的位置,這六個參數分別為 徑向半徑、軸向高度、周向位置角、前傾角、側傾角以及法向 角。以 SDCK - 1 井二開鉆進采用的十刀翼 PDC 鉆頭為例, 采用三角剖分法對切削齒工作面進行剖分,用離散的點及其 拓撲關系來描述切削齒工作面,能夠準確描述 PDC 鉆頭切 削齒齒刃形態特征。為獲取鉆頭破巖過程中鉆頭與巖石的 互作用響應,在建立了 PDC 鉆頭的仿真模型以后,還要建立 井底巖石的仿真模型,本文對井底巖石進行分層處理,并且 賦予其不同的巖性參數,地層巖性為砂泥巖夾礫石,地層巖 性地層可鉆性級值設置在 4 ~ 6 之間。

( 4) 邊界條件

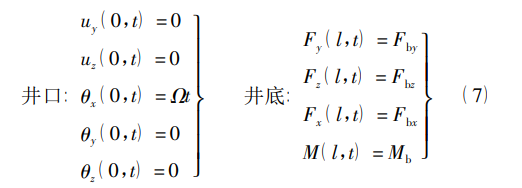

結合鉆柱受力條件,提出了鉆柱 - 鉆頭 - 巖石 - 井壁耦 合動力學系統模型的邊界條件,具體如下:

式中: l 為井深,Fby為鉆頭在橫向 y 方向的受力,Fbz為鉆頭在 橫向 z 方向的受力,Fbx為鉆頭在縱向上的受力,Mb 為鉆頭受 到的扭矩。

至此,鉆柱 - 鉆頭 - 巖石 - 井壁耦合系統的主要力學模 型已經建立,采用 Newmark 方法數值求解動力學模型,就可 以得到鉆柱和鉆頭在耦合系統作用下的縱橫扭三向位移、速 度、加速度動力學反應,通過進一步后處理,就可以得到鉆柱 各個節點橫向變形程度以及鉆柱系統的固有頻率并在此基 礎上進行共振分析。

1. 3 模型驗證

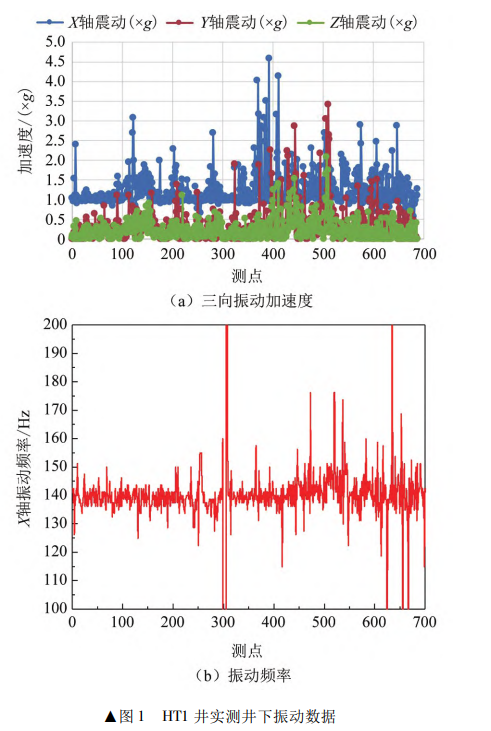

HT1 井為一口超深井,二開鉆具組合為: 593. 7 mm PDC 鉆頭 + BH-VDT 垂鉆工具 + 279. 4 mm 鉆鋌 + 279. 4 mm 減震 器 + 580mm 穩定器 + 254 mm 鉆鋌 + 228. 6 mm 鉆鋌 + 203 mm 震擊器 + 203 mm 鉆鋌 + 加重鉆桿 + 139. 7 mm 鉆桿。鉆壓: 80 kN ~ 100 kN,轉速: 90 r/min ~ 95 r/min,KCL 泥漿密度 1. 1 g /cm3 ,地 層 巖 性 為 砂 泥 巖、礫 巖。其 二 開 大 尺 寸 593. 7 mm 井眼采用垂鉆工具測量了井深 400 m 左右的井下 振動情況,實測 X 軸( 縱向) 加速度在 1g ~ 4. 5g 之間波動,Y 軸( 徑向) 加速度在 0g ~ 2g 之間波動,Z 軸( 切向) 加速度在0g ~ 1g 之間波動,振動頻率在 130 Hz ~ 150 Hz 之間,如圖 1 所示。

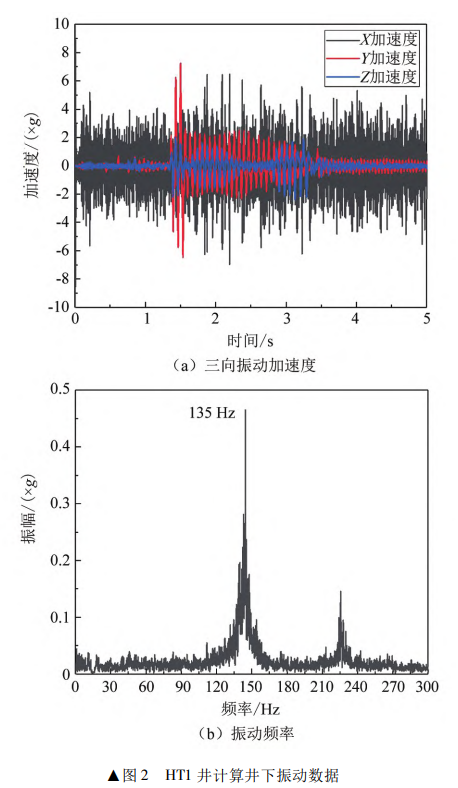

為驗證本文模型準確性,結合實際鉆具組合、鉆井參數、 地層巖性,采用本文建立的模型開展計算分析,計算得到該 井 VDT 位置三向振動情況如圖 2 所示。可以看出,模擬 X 軸( 縱向) 加速度在 ± 5g 之間波動,Y 軸( 徑向) 加速度在 ± 2g 之間波動,Z 軸( 切向) 加速度在 ± 1g 之間波動。模擬 和實測結果比較接近,且都表明近鉆頭縱向振動水平明顯大 于橫向振動水平。此外,計算振動頻率接近 135 Hz,計算與 實際結果接近。因此,本文建立的理論模型對大尺寸井眼中 的鉆具力學行為具有較高的預測精度。

2 812. 8 mm 井眼鉆具失效分析

2. 1 基本情況

SDCK - 1 井二開 812. 8 mm 井眼鉆具組合為: 812. 80 m 鉆頭 + 330 mm 鉆鋌 + 305 mm 減震器 + 800 mm 扶正器 + 279. 4 mm鉆鋌 + 792 mm 扶正器 + 279. 4 mm 鉆鋌 + 254 mm 鉆鋌 + 229 mm 鉆鋌 + 203 mm 鉆鋌 + 168 mm 鉆桿,鉆井參數 為: 鉆壓 40 kN ~ 120 kN,轉速 50 r/min ~ 100 r/min,排量 160 L/s,鉆井液密度 1. 1 g /cm3 。在鉆出 800 mm 扶正器和 792 mm 扶正器位置之前,井下鉆具依次經歷了無扶正器階段和單扶正器鉆井階段。

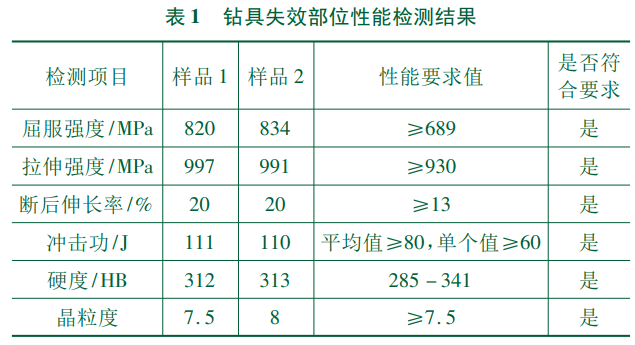

鉆進過程中,對失效鉆鋌螺紋取試樣 進行檢測,檢測結果如表 1 所示。從表中可以看出,鉆鋌試 樣的屈服強度、拉伸強度、斷后伸長率、沖擊性能、硬度、晶粒 度指標都符合要求,表明失效鉆具的失效原因為疲勞損傷。 因此,需要進一步對失效鉆具使用過程進行溯源,并針對各 階段鉆具力學特征進行分析。

2. 2 失效鉆具全過程力學分析

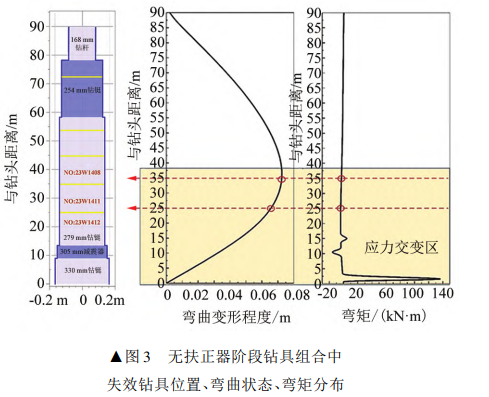

( 1) 無扶正器階段力學分析 圖 3 為無扶正器階段鉆具組合中失效鉆具位置、彎曲狀 態、彎矩分布,由于鉆壓劇烈波動,實際中和點位置處于反復 變化狀態,其波動范圍為距離鉆頭 0 m ~ 36 m 左右( 應力交 變區) 。

此外,距離鉆頭 25 m ~ 45 m 范圍內的鉆具彎曲變形程 度最高,失效的 279. 4 mm 鉆鋌同時位于彎曲變形程度最大 區域和拉壓交變應力區域內。

( 2) 單扶正器階段力學分析

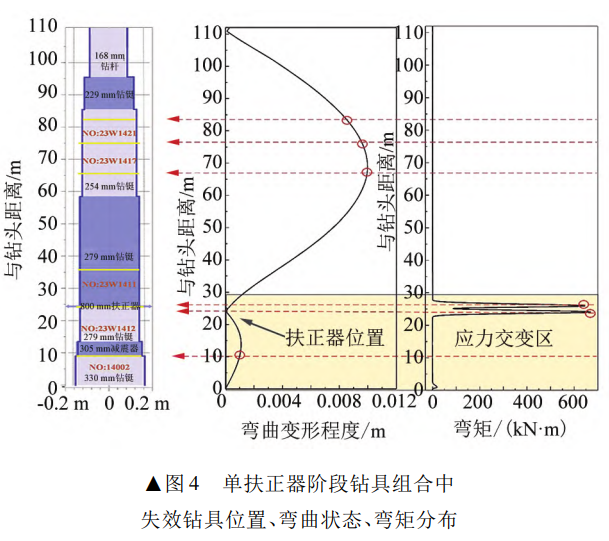

圖 4 為單扶正器階段鉆具組合中失效鉆具位置、彎曲狀 態、彎矩分布,實際中和點位置波動范圍為距離鉆頭 0 m ~ 28 m左右( 應力交變區) 。

加入第一只外徑 800 mm 扶正器以后,鉆具整體彎曲變 形趨勢較無扶正器期間大大降低,這是由于扶正器的加入限 制了鉆具整體的變形程度。但扶正器和鉆頭之間鉆具以及 扶正器上部鉆具仍然存在最大變形區域,330 mm 鉆鋌、 254 mm 鉆鋌處于最大變形區域內。此外,由于扶正器在鉆 具組合內可被看做固定支點,扶正器上下螺紋部位是鉆具彎 曲變形的起始點和結束點,螺紋位置受到的彎矩最大。 800 mm扶正器上下連接的 279. 4 mm 鉆鋌處在彎矩最大位 置,且處于應力交變區。

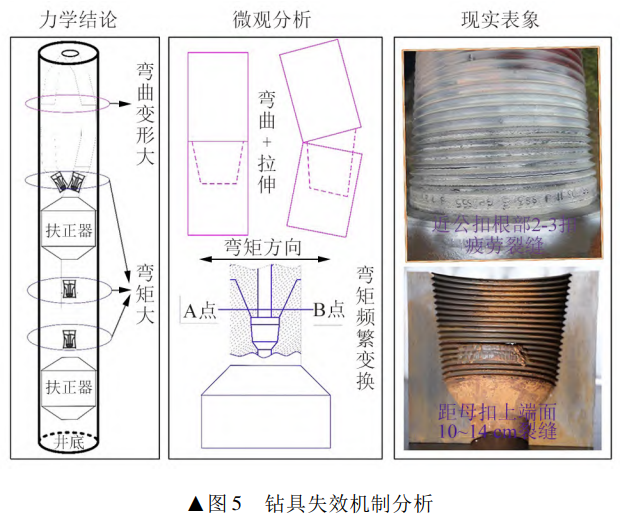

( 3) 鉆具失效力學機制

在雙扶正器后期鉆進過程中,未發現鉆具失效情況。因 此,結合以上分析可以看出,引發 812. 8 mm 井眼中鉆具失效 的主要原因為鉆具螺紋在無扶正器和單扶正器鉆進期間的先期疲勞損傷。通過進一步分析,得出超大尺寸井眼中鉆具 失效的主要力學機制如圖 5 所示:

① 受離心力、鉆頭激勵載荷和井壁約束作用,井下鉆具 在井眼中發生橫向彎曲變形和渦動。鉆具組合的具體形式 決定了鉆具在載荷作用下的變形薄弱點,即 BHA 中特有的 部分鉆具彎曲變形趨勢最大。在深井和小井眼中,最大彎曲 變形區域位于上部鉆具,且由于井眼尺寸小,鉆具最大變形 量小; 在大尺寸井眼和淺層井段中,最大彎曲變形區域位于 底部鉆具組合且最大變形量大。如果最大彎曲變形區域的 鉆具同時位于拉、壓應力交變區域,在循環反復的彎曲和拉 壓作用下,鉆具螺紋就會產生塑性變形,受到不可逆的疲勞 損傷。

② 扶正器及其上部鉆鋌可被視作懸壁梁,固定端為 800 mm 扶正器處,上部鉆鋌處于活動端,越靠近 800 mm 扶 正器,鉆具所承受的彎矩越大,因此,與 800 mm 扶正器內螺 紋連接的鉆鋌螺紋處所承受的彎矩最大,是鉆柱最危險的截 面。如圖 5 所示。

當彎矩作用方向靠近 B 點一側時,螺紋危險截面內側 ( B 點) 承受最大的壓應力,而在危險截面外側( A 點) 承受最 大的拉應力。由于鉆柱自身的旋轉和渦動,處于 A、B 點位置 的鉆柱截面不斷變化,彎矩作用方向也不斷交變,形成應力 循環周期。井下振動越劇烈、鉆具彎曲變形越大,危險截面 的彎矩交變頻率和量級就越大,螺紋疲勞斷裂的風險越高。

2. 3 井下振動分析

由以上分析可知,造成超大尺寸井眼中鉆具失效的原因 一方面是鉆具組合中存在力學薄弱點,另一方面就是井下劇 烈振動,因此,降低井下振動對于保障鉆具安全具有重大意 義。圖 6 展示了鉆壓和井深對鉆具共振臨界轉速的影響。

從圖 6 中可以看出,隨著井深由 300 m 增加到 500 m,鉆 具組合的前 10 階共振臨界轉速都呈現出降低的趨勢,這是 由于,隨著鉆具長度的增加,鉆具整體柔性增加、剛度降低, 固有頻率降低。在 200 kN 鉆壓下,施加 20 r/min ~ 60 r/min、 80 r/min ~ 100 r/min 的轉速,可以有效避開臨界共振轉速。 此外,隨著鉆壓的增加,各階共振臨界轉速均呈現下降趨勢, 這是由于鉆壓越大,鉆具整體剛度越低,各階固有頻率降低。

在井深 450 m 附近,采用 120 kN + 90 r/min 的鉆井參數會引 發劇烈振動。因此,在實際鉆井過程中,鉆具的臨界轉速并 非是固定不變的,必須綜合考慮鉆壓和鉆具長度的影響來確 定臨界轉速并合理地避免井下共振。

3 812. 8 mm 井眼鉆具安全性能控制對策

在超大尺寸井眼中鉆進的理論和實踐表明,引起鉆具失 效的主要原因為: 鉆具彎曲變形大、扶正器附近鉆具彎矩大、 鉆具處于應力交變區。因此,合理優化鉆具組合以降低鉆具 橫向彎曲變形、減小鉆具承受的彎曲應力; 優選鉆井參數可 以降低井下振動,降低應力交變量級和頻率; 實施鉆具生命 周期監測,合理控制鉆具服役時間,可以避免鉆具疲勞失效。

3. 1 鉆具組合優化

在實際鉆井過程中,鉆具組合優化思路可以從以下幾方 面考慮: ①簡化下部鉆具組合結構,減少截面突變位置數目, 可以降低應力集中效應; ②使用大尺寸鉆具提高底部鉆具組 合整體剛性和抗變形能力; ③根據減震器作用載荷,合理調 控減震器位置,確保減震器發揮作用; ④合理優化扶正器和 鉆鋌的數目、位置、尺寸,降低底部鉆具組合彎曲變形程度, 減小鉆具彎曲應力和疲勞風險。

3. 2 鉆井參數優選

實際鉆井過程中,由于鉆壓和井深不斷變化,鉆井工程 師往往難以準確掌握臨界共振轉速。這主要是因為,隨著鉆壓、井深的變化,整個鉆具的固有頻率不斷發生變化,引發鉆 具共振的固有頻率階數多且分散,無論鉆井參數和井深如何 變化,實鉆轉速都有可能落在某階臨界共振轉速區間內,造 成共振。因此,對給定的鉆具組合應該提供臨界共振參數圖 版以供參考,并在鉆井過程中結合鉆壓和鉆具長度合理調整 轉速,避開臨界共振轉速。此外,鉆壓的施加也應該考慮扶 正器下方鉆鋌浮重,讓中和點盡量落在扶正器下方,避免扶 正器上方彎曲變形大、承受高彎矩的鉆具同時承受交變 應力。

3. 3 鉆具全生命周期監測

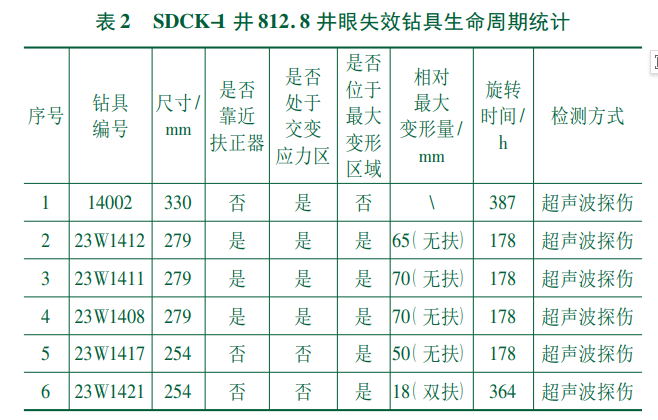

針對上述失效鉆具使用生命周期進行統計分析,結果如 表 2 所示。

從表 2 中可以看出,在 812. 8 mm 超大井眼中,失效鉆具 具有以下時間和空間特征: ①僅位于交變應力區的失效鉆鋌 累計旋轉時間達到 387 h 發生失效; ②僅位于最大變形區域 且相對最大變形量為 50 mm 的失效鉆鋌累計旋轉時間達到 178 h 發生失效; ③僅位于最大變形區域且相對最大變形量 為 18 mm 的失效鉆鋌累計旋轉時間達到 364 h 發生失效; ④ 同時位于扶正器位置附近、處于交變應力區、位于最大變形 區域且變形量在 65 mm ~ 70 mm 的失效鉆鋌累計旋轉時間 最快達到 178 h 就發生失效。在鉆井現場,超聲波探傷檢測 可有效探測螺紋損傷,因此,應該針對不同使用階段、不同位 置的鉆具分別制定探傷檢測周期。考慮到疲勞裂紋產生后 還有相當一段使用壽命鉆具才會發生斷裂,制定探傷檢測方 法如下: 對于同時位于扶正器位置附近、處于交變應力區、最 大變形區域的鉆鋌,應在累計旋轉時間達到 170 h 就加強探 傷檢測,其余位置鉆鋌可在累計旋轉時間達到 360 h 加強探 傷檢測。

4 結論

( 1) 本文建立了大尺寸井眼鉆柱 - 鉆頭 - 巖石 - 井壁 動力學模型,并結合一口超深井 HT1 井實測數據驗證了模型 有效性,模型可以用于預測超大尺寸井眼中鉆具力學行為。

( 2) 針對 SDCK-1 井 812. 8 mm 超大尺寸井眼失效鉆具 螺紋開展了力學性能檢測,檢測結果表明: 失效鉆鋌試樣的 屈服強度、拉伸強度、斷后伸長率、沖擊性能、硬度、晶粒度指 標都符合標準要求,鉆具螺紋失效的原因為疲勞損傷。

( 3) 通過對失效鉆具全生命周期開展力學分析得到了 超大尺寸井眼鉆柱失效力學機制: 鉆具在無扶正器、單扶正 器鉆進期間位于最大變形區域、應力交變區域和扶正器附近 彎矩突增位置的力學薄弱點加速了鉆具前期疲勞累積,是造 成鉆具失效的主要原因。

( 4) 分析了鉆壓和井深對鉆具組合臨界共振轉速的影 響,在實際鉆井過程中,鉆具組合各階臨界共振轉速隨鉆壓 和井深的增加而降低,對給定的鉆具組合應該提供臨界共振 參數圖版以供參考,并在鉆井過程中結合鉆壓和鉆具長度合 理調整轉速,避開臨界共振轉速。

( 5) 結合 812. 8 mm 超大尺寸井眼鉆柱力學理論研究和 現場實際情況,提出了超大尺寸井眼鉆具安全保障措施: 合 理優化鉆具組合、優選鉆井參數、實施鉆具全生命周期監測。 同時,應該規范大尺寸井眼鉆具探傷周期: 對于同時位于扶 正器位置附近、處于交變應力區、位于最大變形區域的鉆鋌, 應在累計旋轉時間達到 170 h 就加強探傷檢測,其余位置鉆 鋌可在累計旋轉時間達到 360 h 加強探傷檢測。