機械強度投稿論文格式參考:基于半波機械整流器的雙減速帶饋能裝置發電性能研究

關鍵詞:半波機械整流器;單向離合器;饋能減速帶;道路能量收集;發電性能

作者:李競;周賀

作者單位:揚州大學

摘要:為了消除含全波機械整流器減速帶饋能裝置的發電量和系統可靠性受到復位彈簧剛度的約束,提出了一種 基于半波機械整流器的雙減速帶饋能裝置(Dual-speed Bump Energy Harvester, DBEH)。該裝置利用機械傳動模塊將兩 條減速帶在車輪驅動下的向下線性運動轉換成單個發電機軸的單向旋轉運動,將機械能轉換成電能。單向的運動轉換 降低了對復位彈簧載荷的要求。建立了車輪激勵以及減速帶動力學理論模型并通過了道路試驗的驗證。基于理論模型 的數值仿真研究了雙饋能減速帶的發電性能。研究結果表明,系統的均方根(Root Mean Square, RMS)功率與輸出電能 隨著外部激勵幅值的增加,以及彈簧剛度的減小而增加;當負載電阻阻值為7~9 Ω時,系統的輸出性能最優;與減小小齒 輪半徑相比,增大齒輪箱的增速比對系統輸出的提升影響更明顯;小慣量的飛輪更能有效提高系統對機械能的捕獲與機 械能到電能的轉化率。

0 引言

當今社會,電力資源的短缺已經成為了一個全球 性的問題,利用太陽能、風能及潮汐能[1] 等可持續電力 技術已經成為國內外的研究重點。同時,無論是城市 還是農村地區,道路上的車流量都在不斷增加。因 此,利用交通工具產生的能量發電已經成為了一種可 持續的能源解決方案。饋能減速帶作為一種新型的 能量回收方法,可以將汽車行駛時所產生的動能轉化 為電能,從而實現對能量的有效利用。其中,發電類 型包括壓電[2] 、摩擦式[3] 、液壓式[4] 、電磁式[5] 。跟其他 3 種發電方式相比,電磁式饋能減速帶可以更好地承 受車輛的沖擊并具備高功率的輸出能力。

根據轉換減速帶的運動方式,電磁式饋能減速帶 可分為線性、旋轉兩類。ZHANG等[6] 提出了一種用于 公路隧道的線性發電減速帶動能采集裝置,在車速為 40 km/h的道路測試中獲得了194 V的峰值電壓輸出。 然而,此裝置的垂直安裝尺寸達到了1 m,這意味著需 要對當前的道路結構進行一定的破壞。與之相比,旋 轉電磁式饋能減速帶則通過機械傳動設計將減速帶 的線性運動轉換成旋轉運動,大幅縮小了安裝空間, 如齒輪齒條[7]、滾珠絲杠[8]及空間連桿[9]等。AZAM 等[10] 利用雙面齒條齒輪傳動,將減速帶的雙向運動轉 換成發電機軸的單向旋轉,這種機構被稱為機械運動 整流器(Mechanical Motion Rectifier,MMR)[11],在激 勵速度為 120 mm/s,輸入激勵為 150 N 時,獲得了 11. 99 W 的峰值功率,以及 20. 57 V 的峰值電壓輸出。 WANG 等[12] 設計了一種單軸式 MMR,利用雙齒輪齒 條,以及雙單向離合器的傳動模式,進一步縮小了減 速帶的安裝尺寸,實車測試結果獲得了 200 W 的峰值 功率輸出。LI 等[13] 設計了一種采用齒輪齒條以及滾 珠絲杠耦合的 U 型 MMR,分別將減速帶的上下往復 運動轉換成發電機軸的單向旋轉運動,可以實現在減 速帶的壓縮以及回彈行程中提供不同的阻尼力,從而 提高車輛通過時的舒適度,臺架試驗結果表明該系統 的一個模塊的平均輸出功率為 15. 67 W,可多個組合 安裝用于近零能耗的停車場門禁系統。SUN 等[14] 設 計了一種空間雙V型連桿式MMR,在500 N輸入力和 0. 1 Hz的輸入頻率的方波激勵臺架試驗中,最大輸出 電壓為12. 64 V。

MMR又稱為全波機械整流器,上述文獻表明,其 在減速帶回彈行程中能夠回收儲存在彈簧中的有限 勢能,但受電磁阻尼的影響降低了減速帶的回彈速 度,這就導致現有饋能減速帶的發電量和系統可靠性受到復位彈簧剛度的顯著約束。因此,本文提出一種 半波機械整流器[15] ,其只將減速帶向下的單向線性運 動轉換成發電機軸的單向旋轉運動,通過單向離合器 在減速帶回彈的行程中斷開減速帶與發電機之間的動 力傳遞,大幅降低了減速帶回彈行程中的阻尼,消除了 對彈簧載荷不足的擔憂;并通過雙減速帶的設置增加 系統的輸出能力。為進一步探索其發電性能,建立了 機電耦合動力學模型,并通過了試驗驗證。最后,分析 了不同結構參數對減速帶的輸出性能的影響。

1 設計與工作原理

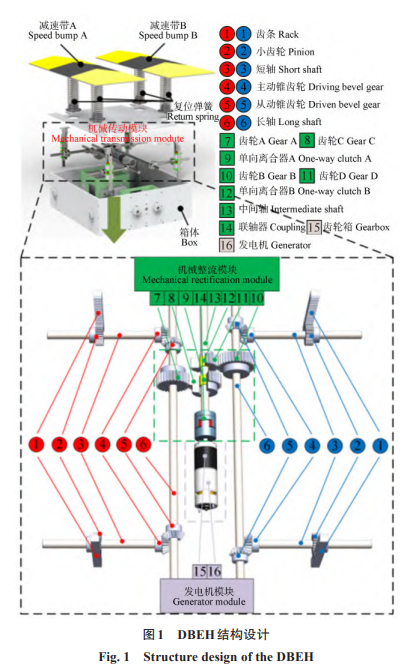

雙減速帶饋能裝置(Dual-speed Bump Energy Harvester, DBEH)是一種能量轉換裝置,能夠將車輛作用 在減速帶上的動能轉換成電能,從而為智慧路面提供 綠色可持續能量。DBEH包括減速帶、復位彈簧、傳動 模塊、整流模塊、發電模塊及箱體,如圖1所示。其中, 每個減速帶下方放置2個復位彈簧,以提供平穩支撐; 采用齒輪齒條副將高速直線運動轉化為旋轉運動;采 用單向離合器對旋轉運動進行整流處理;利用直流發 電機將機械運動轉化為電能并輸出。

DBEH工作時的傳動路徑如圖 2所示。當車輪下 壓減速帶 A時,減速帶 A在車輪激勵作用下產生向下 運動,進入向下行程。通過紅色傳動鏈 1~6 傳遞減速 帶 A 的運動,通過齒輪齒條副將減速帶A的直線運動 轉換成旋轉運動,轉速為 ωp1;錐齒輪傳動起到換向作 用,齒輪A與齒輪C之間的增速比為iG1,此時齒輪C逆 時針轉動,轉速為ωgc;進而通過單向離合器A驅動中間 軸13做逆時針運動;最終經過齒輪箱進一步驅動,發電 機轉子逆時針高速旋轉。當車輪下壓減速帶B時,減速 帶B在壓力作用下產生向下運動,進入向下行程。通過 藍色傳動鏈1~6傳遞減速帶A的運動,通過齒輪齒條副 將減速帶A的直線運動轉換成旋轉運動,轉速為ωp2;錐 齒輪傳動起到換向作用,齒輪B與齒輪D之間的增速比 為iG2,此時齒輪D逆時針轉動,轉速為ωgd;進而通過單 向離合器B驅動中間軸13做逆時針運動;最終經過齒 輪箱進一步驅動,發電機轉子逆時針高速旋轉。

當車輪離開減速帶時,減速帶在復位彈簧的彈簧 力作用下向上運動,傳動鏈 1~6 在齒條的驅動下變換 運動方向,但單向離合器斷開動力傳遞,中間軸和之 后的部件在慣性驅動下繼續沿逆時針方向轉動,并在 電磁阻尼的作用下不斷減速,直到下一次車輪的激勵 到來或減速至停止。

兩個減速帶均在車輪的沖擊力作用下垂直向下 運動,復位彈簧被壓縮,產生與車輪激勵方向相反的 彈簧力。兩個減速帶的直線運動最終被轉化成中間 軸的逆時針單向旋轉運動,并將動力傳至發電機轉 子。與此同時,發電機轉子旋轉切割磁感線,產生感 應電動勢,并在負載電路中形成電流。齒輪B與齒輪D 中的單向離合器傳遞動力的方向一致,因此,當其中一 個在傳遞動力時,另一個相對轉動與結合方向相反,兩 個減速帶在驅動發電機運行之間不會形成干涉。

2 動力學模型

2. 1 車輪激勵模型

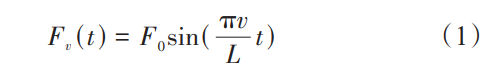

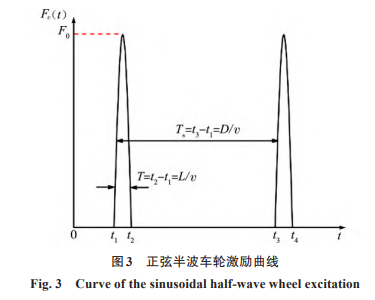

車輪作用在減速帶上的力為沖擊脈沖載荷,這種 載荷往往在極短時間內達到峰值,且隨著車輪的離開 又迅速消失。因此,車輪激勵的形狀并不重要,本文 將車輪的激勵近似看成正弦半波激勵,表示為

式中,F0為車輪激勵幅值;v為車輛行駛速度;L為減速 帶A或B的寬度。圖3顯示了單個減速帶受車輪激勵 的時域曲線。減速帶受壓時長 T=L/v,減速帶受壓時 間間隔Ts=D/v,其中,D為車輪間距。

2. 2 減速帶動力學模型

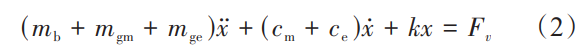

在不考慮齒輪傳動系統振動特性[16] 的情況下,根 據 DBEH 的傳動過程可將單個減速帶系統的動力學 模型簡化成單自由度質量彈簧阻尼系統,如圖 4(a)所 示。根據單向離合器的結合與分離特性,系統可被分 為結合模式與分離模式。結合模式下,系統的動力學 方程為

式中,mb為減速帶質量;mgm為傳動模塊中單向離合器 之前傳動部件的等效質量;mge為單向離合器之后包括 齒輪箱,以及發電機轉子等部件的等效質量;cm為系 統的等效黏滯阻尼系數;ce為發電機產生的電磁阻 尼系數;k 為系統的等效剛度;x 為系統的動態響應。 圖4(a)中,H表示減速帶的最大下降位移。

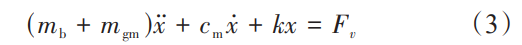

在分離模式下,單向離合器前的結構依舊可視為 單自由度質量彈簧阻尼系統,而單向離合器后的結構 可視為單自由度質量阻尼系統,即

當車輪離開減速帶時,系統輸入激勵 Fv為 0。根 據直流發電機的工作原理,發電機模塊可被簡化為電阻電路模型,如圖 4(b)所示。發電機產生的感應電 動勢為

式中,ke為直流發電機的反電動勢系數;ωm為發電機轉 子轉速。發電機發電時產生的電磁阻力轉矩與電路 中的感應電流相關,即

式中,kt為直流發電機的轉矩系數;Rin為發電機的內部 阻值;RL為發電機外接的負載電阻;iT為齒條至發電機 轉子之間的增速比。觀察式(5)可知,x前的系數為電磁阻尼系數,即

3 數值仿真及試驗驗證

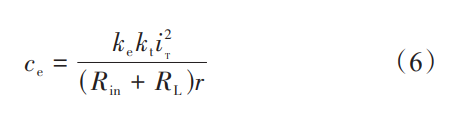

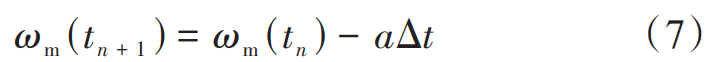

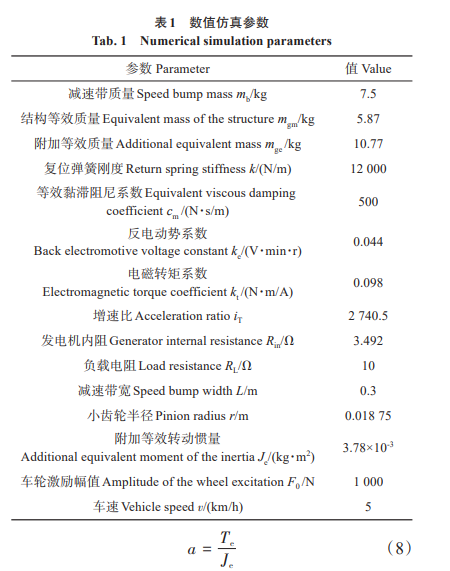

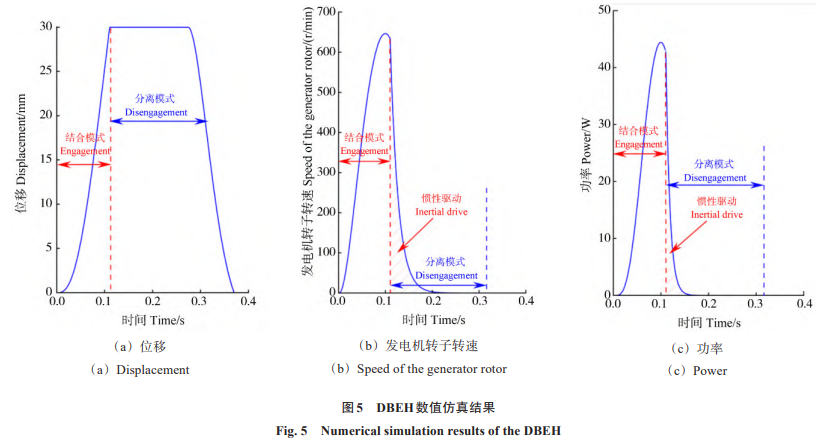

圖5顯示了單輪下壓單個減速帶時,減速帶位移、 發電機轉子轉速,以及發電機發電功率隨時間變化的 規律。根據減速帶位移隨時間變化的規律,可以將其 分為下壓、保持和釋放 3 個過程,如圖 5(a)所示。其 中,在下壓過程中,超越離合器進入結合模式;而減速 帶處于保持和釋放過程時,超越離合器進入分離模 式。受此規律影響,發電機轉速將在結合模式下迅速 升高,而在分離模式時成指數下降趨勢。這是由于在 結合模式時,發電機的轉速與式(2)的解有關,而在分 離模式下,其轉速與式(3)的解有關。根據發電機轉 子轉速變化,可進一步獲得發電機輸出功率隨時間變 化的規律,如圖 5(c)所示。如圖 5(a)所示,由于發電 機所提供的電磁阻尼相對較小,可近似認為減速帶在 車輪激勵下向下運動的過程為結合模式,而到達極限 位置以及減速帶回彈過程中為分離模式。數值仿真 的參數如表 1所示。根據圖 5(b)、圖 5(c)中的數值仿 真結果可以發現,發電機轉子在單向離合器斷開動力 傳遞之后,仍在慣性驅動下持續旋轉和輸出功率,并 在電磁阻尼的影響下逐漸減速。分離后的發電機轉 速可通過微元法表示為

式中,ωm (tn+1 )為下一時刻的發電機轉速;ωm (tn )則為此 時的發電機轉速;a為電磁轉矩所產生的加速度;Δt為 時間間隔。其中電磁轉矩所產生的加速度為式中,Je為分離模式下持續轉動部件的附加等效轉動 慣量。

為了驗證 DBEH 動力學模型的準確性,制作了 DBEH試驗樣機,并對其進行了試驗,如圖6所示。測試 的車輛為一輛電動兩輪輕便摩托車,車凈質量為91 kg, 測試者體重為65 kg,車輛的前后輪軸距為1. 33 m。用 高精度萬用表及數字采集卡搭建發電機輸出的電壓數據采集系統,利用電腦端上位機程序對數據進行可 視化并保存。

電動車的行駛速度無法精準控制或識別,故通過 對道路試驗的輸出電壓信號進行采集與分析,進而識 別電動車行駛速度[17] 。將電動車行駛速度代入式(1) 中獲得創建的車輪激勵數據。再將車輪激勵數據導 入動力學模型中,對減速帶的動態響應進行求解。最 后利用數值仿真程序輸出仿真結果。

由前文可知,DBEH受到的激勵近似于脈沖激勵, 因此,輸出功率峰值很高但持續時間較短。故有效輸 出功以及均方根(Root Mean Square, RMS)功率更能 反映 DBEH的發電性能[18] 。其中,有效輸出功為功率 在時間上的積分,即

7 顯示了不同負載電阻下試驗和仿真結果,試 驗結果和仿真結果十分吻合,所提出的機電耦合動力 學模型得到了很好的驗證。道路試驗結果表明,當負 載電阻為 100 Ω 時,峰值電壓為 43. 67 V,峰值功率為 18. 61 W,如圖 7(a)、圖 7(b)所示;當負載電阻為 20 Ω 時,峰值電壓為 33. 53 V,峰值功率為 56. 22 W,如 圖 7(c)、圖7(d)所示。

式中,N為采集電壓數據總數。對試驗數據計算可得, 當負載電阻為100 Ω時,RMS功率為6. 58 W,輸出電能 為4. 82 J;當負載電阻為20 Ω時,RMS功率為11 W,輸 出電能為7. 32 J。這說明DBEH具備為道路系統中的 用電設備供電的可能性。

4 DBEH發電性能研究

觀察式(1)~式(6)不難發現,外部激勵、等效質 量、等效阻尼系數及等效剛度等均對 DBEH 的響應特 性產生影響,故本節將分析上述參數對 DBEH 饋能特 性的影響規律。

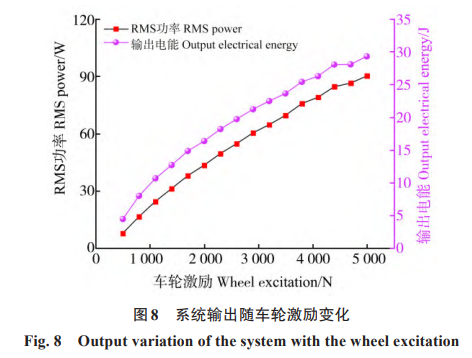

4. 1 激勵幅值對發電性能的影響

圖 8 顯示了 DBEH 的 RMS 功率和輸出電能與激 勵幅值之間的關系。由圖 8可以看出,RMS功率和總 輸出電能基本隨著激勵幅值線性增加。這說明激勵 幅值的大小決定了 DBEH 的能量輸入的多少,同時不 影響能量轉化的效率。

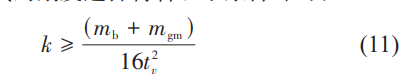

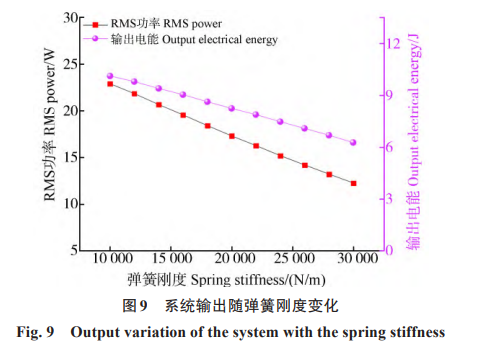

4. 2 彈簧剛度對發電性能的影響

圖9顯示了DBEH的有效功率和輸出電能與彈簧 剛度之間的關系。由圖9可以看出,有效平均功率和總 輸出電能隨著彈簧剛度增加而減小。由于減速帶運動 行程固定,所以彈簧剛度越大,彈簧所儲存的能量就越 多,相對轉換成的電能就越少。彈簧所存儲的能量在減 速帶復位過程中被機械摩擦消耗。因此,彈簧的選取 中,彈簧在滿足能夠將減速帶快速恢復到初始位置的條 件下,盡可能減小彈簧的剛度更有利于系統的輸出。根 據設計經驗,彈簧的剛度選擇符合以下條件即可:

式中,tv為車輪前后兩次經過減速帶的時間間隔。

4. 3 等效阻尼系數對發電性能的影響

由動力學模型的建立可知,本系統中的阻尼可分 為兩類,即傳動過程中的摩擦阻尼和饋能過程中的電 磁阻尼。當系統結構固定后,摩擦阻尼一般不會發生較大變化,因此忽略其對系統輸出的影響。根據式 (6)可知,電磁阻尼與發電機齒輪箱的增速比、小齒輪 半徑及負載電阻有關。因此,可以通過對上述參數進 行調整的方式,對電磁阻尼進行調節。

4. 3. 1 負載電阻對發電性能的影響

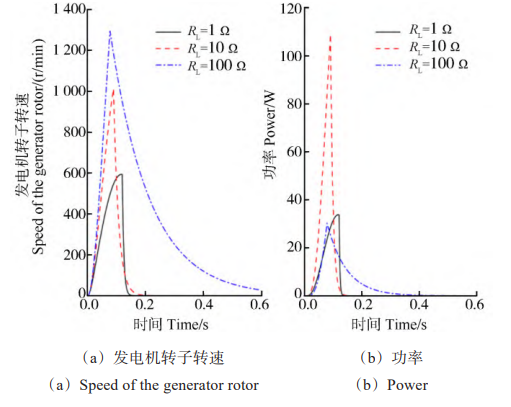

圖 10(a)顯示了不同負載電阻時發電機轉子的運 動變化。由圖 10 可知,隨著負載電阻的增加,其所 提供的電磁阻尼系數逐漸減小。因此,發電機轉子 的轉速更高,且在分離模式下的持續轉動時間更長。 但通過圖 10(b)可以發現,系統的輸出功率并沒有隨 著負載的趨勢變化,而是呈現出負載電阻 RL=10 Ω> RL=1 Ω>RL=100 Ω。這是因為發電機的輸出功率 Pe= Ie 2 RL,其與RL(/ RL+Rin )2 有關,即負載阻值的增加在提高 發電機轉速產生更多電能的同時,發電機內阻所耗散 的能量增加了。理論上當 RL=Rin時,系統的輸出峰值 功率最大,但分離模式下發電機轉子持續轉動的時間 卻隨著負載電阻的增大而增大,因此,如圖 10(c)所 示,DBEH的RMS功率以及輸出的電能在負載電阻為 7~9 Ω時取得最優。

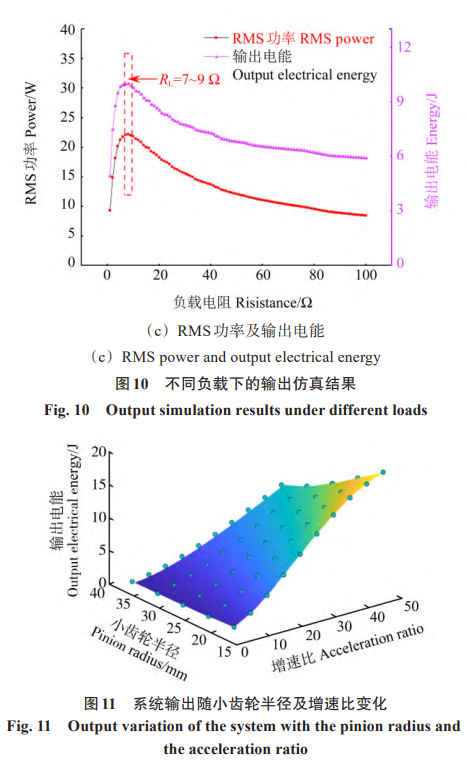

4. 3. 2 增速比以及小齒輪半徑對發電性能的影響

如圖 11所示,當增速比在 5~50時,增速比的增加有利于提高系統的輸出,這是因為增速比的增大,電 磁阻尼系數隨之變大,更多的能量被轉換成電能。減 小小齒輪的半徑也有提升系統輸出的效果,但與增速 比的變化相比,其對系統的影響不太明顯。這是由于 電磁阻尼系數與增速比的平方成正比,與小齒輪半徑 的一次方成反比。

4. 4 加入飛輪對發電性能的影響

飛輪作為一種儲能裝置,被廣泛應用于機械能量 回收裝置的設計中,通常被加裝在發電機轉子上,以延 長發電機轉子在分離模式下的轉動時間,從而提高發 電的輸出及穩定性。圖12顯示了不同飛輪慣量下的系 統輸出與時間的關系。由圖12(a)不難發現,隨著飛輪 轉動慣量的增加,發電機轉子的最高轉速降低了,但是 在分離模式下,發電機轉子持續轉動的時間更持久。 這是由于飛輪慣量的增加使得在相同大小的驅動力 下,發電機轉子更難轉動,而在分離時更大的轉動慣量 使得分離后的轉速曲線變得更為緩和。圖12(b)中的 功率曲線與發電機轉子轉速變化趨勢相同。

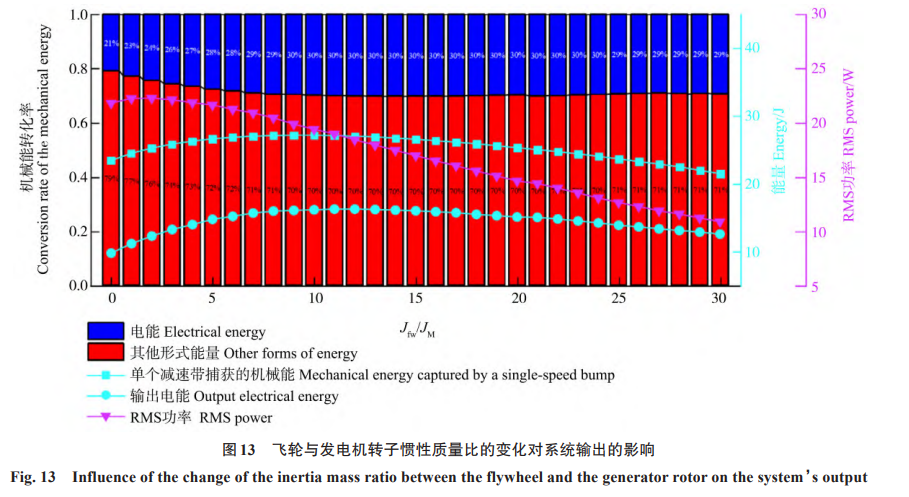

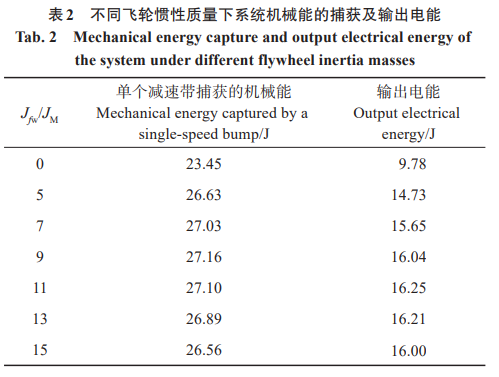

圖13顯示了在不同飛輪慣性質量的情況下,系統 機械能轉化率、能量以及RMS功率的變化關系。圖13

中藍色區域表示系統將機械能轉化成電能的轉化率, 紅色區域表示將機械能轉化成其他能量的轉化率,如 彈簧勢能、傳動部件的動能以及摩擦阻尼耗散的熱能 等。由圖13可以看出,小慣量的飛輪提升了系統對于 機械能的捕獲以及電能的輸出。不同飛輪慣性質量 下系統機械能的捕獲及輸出電能如表 2所示,當 Jfw為 發電機轉子慣量JM的9~13倍時,系統對機械能的捕獲 以及電能輸出均達到最優,并且系統將機械能轉化成 電能的轉化率也達到最高,約為 30%。這可以歸因于 小慣量的飛輪使得減速帶在正弦半波激勵下更緩慢到 達極限位置,使得車輪激勵的做功更充分,同時又延緩 了發電機轉子慣性驅動的時間。因此,在輸入與輸出 同時增加時,系統將機械能轉換成電能的轉化率有所 提高。隨著飛輪慣量的增加,可能出現在同樣幅值的 激勵下,減速帶無法到達極限位置的情況,從而系統捕 獲的機械能變少,且大慣量的飛輪使得系統的RMS功 率呈下降趨勢,輸出的電能也有所降低,因此,系統對 機械能的捕獲及輸出電能的能力有所下降。同時,大 慣量的飛輪沒有增加系統機械能到電能的轉化率。

5 結論

提出一種基于半波機械整流器的雙減速帶饋能 裝置,建立了車輪激勵以及減速帶動力學模型,并通 過了試驗驗證。道路試驗結果表明,所制作的樣機在 電動兩輪輕便摩托車的激勵下,當負載電阻為 100 Ω 時,RMS功率為6. 58 W,輸出電能為4. 82 J;當負載電 阻為 20 Ω 時,RMS 功率為 11 W,輸出電能為 7. 32 J。 此外,詳細分析了不同參數對系統發電性能的影響, 得出的結論可總結如下:

1)外部激勵幅值以及彈簧剛度對系統的輸出影 響是接近線性的,系統的RMS功率和電能輸出隨著車 輪激勵的增加及彈簧剛度的減小而線性增加。

2)在影響系統電磁阻尼系數的參數中,通過調節 負載電阻的阻值,發現系統在負載電阻為7~9 Ω時,輸出達到最優;對比減小小齒輪的半徑,增加傳動結構 的增速比對提高系統的輸出更加明顯。

3)小慣量的飛輪可提升系統對機械能的捕獲及 機械能到電能的轉化率;隨著飛輪慣量的增加,系統 對于機械能的捕獲及電能的輸出能力有所下降,但機 械能到電能的轉化率不受影響。